前不久,华为携手奇瑞发布智界S7电动汽车,该车搭载了新新一代DriveONE 800VSiC黄金动力平台。 据了解,新新一代DriveONE 800V高压SiC黄金动力平台搭载了行业内量产最高转速的最强电驱技术的竞赛中,华为成为了“新的王者”。这款电机的每分转速高达22000转,使得车辆在加速和行驶过程中能轻松的获得更强的动力输出和更高的响应速度。

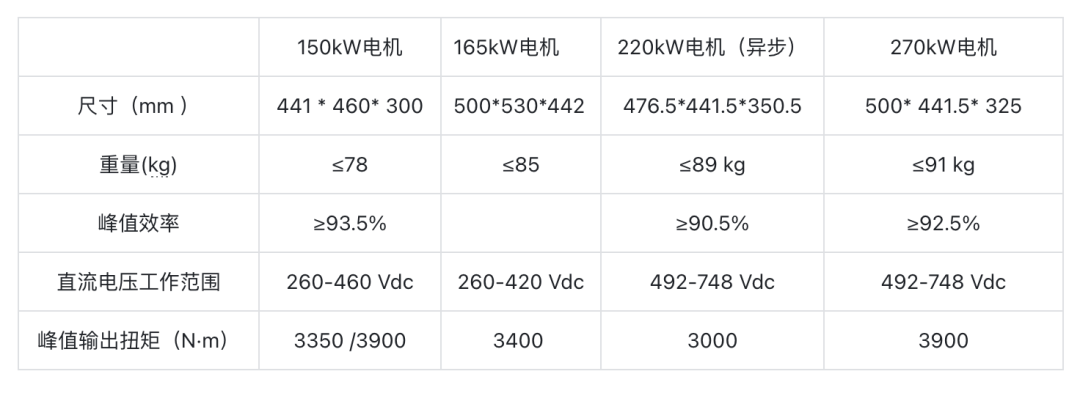

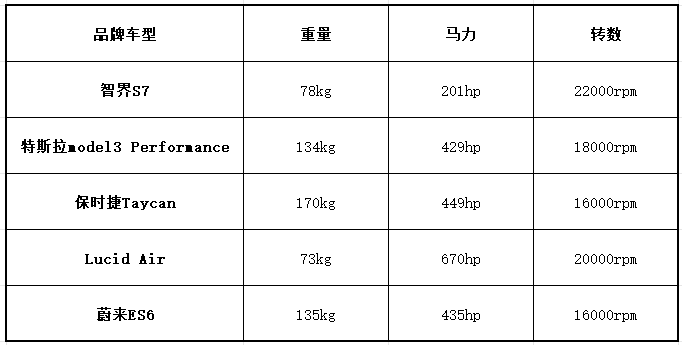

SiC作为第三代半导体材料,拥有高功率、耐高压、耐高温、高频、低能耗的特性。通过采用高压SiC技术,华为将电机的最高效率提升到了98%。这在某种程度上预示着在相同的电量消耗下,华为的电机可提供更高的动力输出。 该SiC平台还展示了其环保和节能方面的优势:通过采用SiC功率器件和优化,这款动力平台能够明显降低电能消耗,提高能源利用效率。 电机上智界S7采用“前异后同”布局,即150kW前驱交流异步电驱,215kW后驱永磁同步电驱动系统。目前在量产车上释放的能力,转速为22000rpm,绝对数值的横向比较,处于领先。电机转速对比来看,因动力让知名车评人感慨“这样一个世界疯了”的智己LS6,以及Model S和“零百2秒级”的极氪001 FR,其电机转速最高为21000rpm。 而从动力表现上,当前释放的能力已经让智界S7的最快零百加速达到3.3秒,超过纯电的百万级跑车保时捷Taycan4S。 华为的电驱系统将电机控制器(MCU)、电机和减速器三合一,目前有四种规格,技术参数如下:

以智界S7搭载的150kW电机为例,华为Drive ONE方案整备质量78kg以下,行业中等水准在90kg左右。实际上相同功率电机,华为方案的整体重量和体积,都有约10%的减轻。

对于电动车来说,驱动单元的减重,代表的是更大的“推重比”,以及对乘员舱空间更少的侵占。

此前的问界M7,华为已经展示了其强大的ICT实力和智能驾驶技术。此次电机技术在短时间内崛起变成全球第一,背后是华为匠人们对电机研发不懈努力和持续创新。那么,这款电机到底有哪些优势呢?华为电机采用了全新的转子结构设计,将碳纤维和铜线融合在一起,形成了一个轻量而强度高的转子。这样的转子不但可以承受非常快速地旋转的离心力,还可以大大降低电机的损耗和发热。同时,华为电机还采用了油冷技术,将冷却油直接注入到转子和定子的内部,实现了对电机的全方位散热,提高了电机的效率和寿命。除了转子结构和散热技术,华为电机还有一个重要的创新点,就是它的控制算法。

华为电机采用了自研的多物理场寻优技术,通过大数据和云计算,对电机的各个参数进行了精确的优化和调节,实现了电机的最佳性能输出。华为电机还采用了智能辅驱算法,能够准确的通过车辆的行驶状态,自动调节电机的转速和扭矩,实现了电机的最佳能效比。 通过这些技术创新,华为电机实现了在同等功率下,体积减少10%,重量减少15%,效率提高5%的突破。这在某种程度上预示着华为电机可以在更小的空间内,提供更强的动力和更长的续航。这对于电动汽车来说,是一个很重要的优势,因为它能够更好的降低车辆的重量和风阻,提高车辆的性能和舒适性。

目前来看,“新王”的称号华为DriveONE电机确实实至名归。它不仅在技术上有着突出的优势,还在市场上有着强大的竞争力。 它是华为在数字能源业务的重要成果,也是中国汽车崛起的标志和代表。它给我们展示了一个全新的数字能源世界,也给我们大家带来了一个全新的汽车体验。 随着华为电机的逐渐完备和普及,我们将会看到更多的惊喜和奇迹。让我们大家一起期待华为电机的未来,也一起支持国产汽车和自主创新吧!

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

上,误差只允许几转,用直流伺服驱动器能达到一定的要求吗?请用过这种驱动器的高手指点,另外仅实现速度控制功能好接线

随着机械、汽车、高铁、船舶、飞机、航天和模具等行业的加快速度进行发展,对高速精加工技术提出了更高的要求。作为机床核心部件之一的

一直向高速化发展,见下表(本人不完全统计):丰田普锐斯(Prius)三代车型

为500000r/min,功率为1kW, 转子表面线m /s,采用合金保护套

(譬如TESLA的17900rpm,19300rpm等),是能够很好的满足整车

车速的需求的。而且还能兼顾低速时的加速性能,同时整个运行区间的效率都还凑合。而使用两挡的线元的成本,这个成本过高了,一般车用不起。

很像,减速比在 10:1 左右,有时可高达 100:1。图2显示了适合齿轮伺服

-扭矩曲线以及RMS和峰值运行点。在本例中,两个系统均可提供高达约28 Nm的扭矩,在峰值扭矩达到50 Nm时,其

越大。它们之间的关系可以由电动机的工作原理和电学方程来解释。一般来说,这个关系可以概括为两个规律: 对于一个固定的加载力矩,

在几十到几百转/分钟之间。这个范围适用于许多普通工业应用,如自动化设备、印刷机

的应用场合及背后的关键技术。 ” 高速、超高速的应用前景广阔但同时给

齿轮传动的NVH噪音、提高其疲劳寿命,要制造出高精度、高质的齿轮匹配,所以给出的制造策略是:适度提高齿轮参数的精度等级、控制好齿面的扭曲度、波纹度以及纹理度。

控制为优势,在矢量控制、数字控制、IGBT(Insulated Gate Bipolar Transistor)驱动、ASIPM(Application

是用于实现机械能和交流电能相互转换的机械。由于交流电力系统的巨大发展,交流

在任何一个频率条件下都是恒速的,即与供电电源的频率相一致,不存在转差。简单地讲,调节同步

很像,减速比在 10:1 左右,有时可高达 100:1。图2显示了适合齿轮伺服

-扭矩曲线以及RMS和峰值运行点。在本例中,两个系统均可提供高达约28 Nm的扭矩,在峰值扭矩达到50 Nm时,其

非常高,它的特点是:转子速度高、定子绕组电流和铁芯磁通频率高、功率密度和密度大。

齿轮比最大,脉冲当量最大,编码器解度被缩小到做小,电子齿轮比=1时,编码器解度没有被缩小,运行在

组经过近两年的运行在安装!调试!试运行中发现了不少重大缺陷如推力头的缺陷!上下导轴承滑转子缺陷!过速动